Elektroerozivní obrábění – EDM

Jedná se o technologii, při které se pomocí jiskrových výbojů odebírá elektricky vodivý materiál. Aby tento proces probíhal, musí být v prostoru mezi obrobkem a nástrojem (elektrodou), vhodné dialektrikum (nevodivá kapalina). Na internetu je tato technologie dostatečně popsána, já se jí pokusil co nejvíce zjednodušit a přizpůsobit pro mé podmínky.

Nástroj (elektroda. Bývá vyrobena z uhlíku, mědi, mosazi, wolframu, železa …

Dialektrikum (nevodivá kapalina). Používá se petrolej, destilovaná voda, olej … Já na své pokusy vzal použitý rostlinný olej z kuchyně.

Výboj. V místě, kde mají obrobek a nástroj k sobě nejblíže, dochází k pohybu volných záporných a kladných iontů. Při jejich velkém urychlení se vytvoří vodivý kanál, ve kterém začíná mezi elektrodami protékat elektrický proud a vzniká výboj. Následně se vytvoří plazma, ve které se pohybuje teplota kolem 3000 – 12.000 °C. Vlivem této vysoké teploty se taví a odpařuje určité množství materiálu na elektrodách. Současně se za vysoké teploty odpařuje dielektrikum, vzniká plynová bublina, její tlak obsahuje vysoké hodnoty. Při poklesu teploty dochází k implozi bubliny. Do uzavřeného prostoru proniká dielektrikum, které s vysokými hodnotami dynamických sil má za následek vymrštění roztaveného materiálu z kráteru. Chladicím účinkem dielektrika materiál tuhne a je odváděn ve formě drobných částeček. Na elektrodách vzniká kráter.

Generátor. Je zdrojem proudu pro výboj. V současnosti se používají elektronicky řízené výboje, kde se dá nastavit intenzita proudu, délka trvání výboje, mezery mezi výboji… Já jsem na odzkoušení zvolil jednodušší zapojení, generátor nahrazuje článek RC. Rezistor omezuje intenzitu proudu a určuje rychlost nabíjení kondenzátoru. Kondenzátor je pak zdrojem energie pro výboj.

Elektrické zapojení. Na napájecí zdroj U1 se připojí rezistor R a kondenzátor C. Na obrobek se přivede + pól, na nástroj - pól. Voltmetr měřící napětí U2, nám ukazuje napětí mezi obrobkem a elektrodou a z jeho velikosti se dá odvodit, zda je obvod ve zkratu, je přerušen, případně zda správně pracuje. Podle požadovaného úběru materiálu se nastaví napětí na zdroji a intenzita proudu pomocí rezistoru. Pokud se nedá regulovat napětí, například na svářečce, dá se to řešit nastavením proudu. Dalším prvkem ovlivňujícím velikost kráterů je kapacita kondenzátoru.

Zdroj napětí U1 - 1. tyristorová svářečka s napětím naprázdno 32V, po připojení kondenzátoru toto napětí stouplo na cca 50V, 2. regulovaný zdroj 0-250V.

Kondenzátor C - je složen z několika kusů spojených paralelně, konkrétně se jedná o elektrolyty 100-220uF na 400V, vymontované nejčastěji z počítačových zdrojů.

Rezistor R - drátový typ musí krátkodobě vydržet procházející proud při zkratu!!!

Vrtání

Používá se do tvrdých materiálů, odstraňování zalomených nástrojů… Pro simulaci této činnosti jsem připravil Al kvádr s upevněným vrtákem 5mm. Kvádr se umístní do izolované nádoby a zalije olejem. Elektrodou se pohybuje ručně pomocí posuvu. Na měřícím přístroji se pozoruje napětí. Pokud klesne na 0V, znamená to že se elektroda „přilepila“, pokud je na něm napětí zdroje, je elektroda příliš vzdálená. Optimální hodnota je zdá se cca 1/3 – 1/2 napětí zdroje. Při tomto napětí jsou exploze nejrazantnější a úběr materiálu největší.

Pokus č.1

Zdroj napětí U1 - svářečka, proud nastaven na 10A. Rezistor 16ohmů, kondenzátor 320uF. Elektroda mosazný svářecí drát 3mm.

Doba „vrtání“ 5 minut, úbytek elektrody 0,9mm,

hloubka „vývrtu“ ve vrtáku 2,29mm.

Pokus č.2

Zdroj napětí U1 - svářečka, proud nastaven na 20A. Rezistor 8ohmů, kondenzátor 540uF. Elektroda mosazný svářecí drát 3mm.

Doba „vrtání“ 5 minut, úbytek elektrody 1,32mm,

hloubka „vývrtu“ ve vrtáku 3,50mm.

Pokus č.3

Pro tento pokus jsem namontoval mosazný prstenec na vřeteno.

Proud přivádím pomocí uhlíku a držáku vymontovaného z motoru pračky.

Zdroj napětí U1 - svářečka, proud nastaven na 20A. Rezistor 8ohmů, kondenzátor 320uF. Elektroda mosazný svářecí drát 3mm. Počet otáček 330, doba „vrtání“ 5 minut, úbytek elektrody 1,04mm, hloubka „vývrtu“ ve vrtáku 2,88 mm. Výhodou „rotačního“ způsobu je to, že se elektroda tak často nepřilepuje.

Broušení

Je další možností využití elektroeroze při obrábění tvrdých materiálů. Já jím vybrušuji v radecu přesné kruhové žlábky,

například na výrobu takovýchto kuliček (průměr 3mm, dřík 1mm), foto po soustružení.

Broušení radeca 6x10, Cu trubičkou o průměru 8mm.

Bohužel to dost cáká a při nastaveném úhlu se to nedá ponořit. Proto ten plastový kryt.

Testoval jsem různé proudy a hodnoty RC, povrch je dost nepravidelný.

Po hlazení malým prodem se povrch zlepšil.

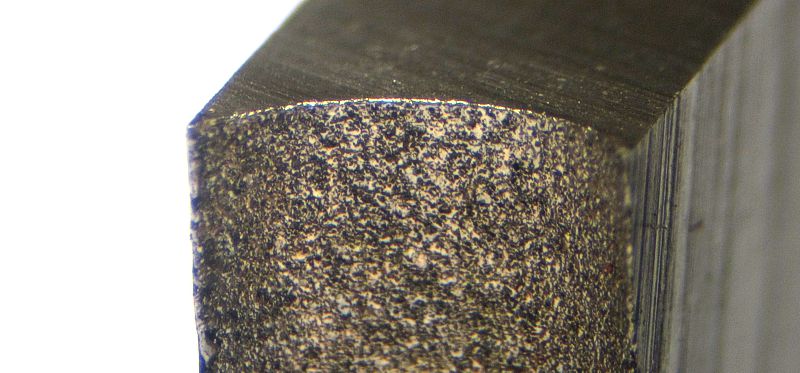

Broušení radeca 4,8x10. Mosazná kulatina o průměru 5mm. Vzhled po hrubování U1=90V, 320uF, 16ohmů.

Hlazení U1=30V, 100uF, 16ohmů.

Hrana ve velkém detailu.

Ruční posuv při obrábění není optimální. Celá operace poměrně dlouho trvá a tak je otravné stále točit kličkou. Mám již odzkoušený jednoduchý prográmek pro PICAXE, který snímá velikost napětí a podle nastavené hodnoty automaticky posouvá krokovým motorem elektrodu do „řezu“, ale o tom zase jindy.

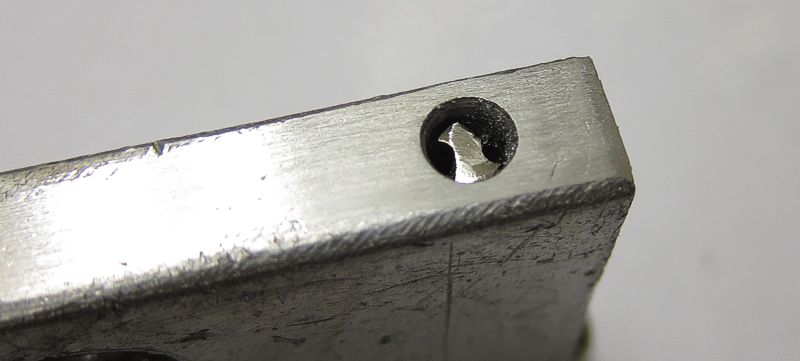

Potřeboval jsem vyvrtat otvor do kaleného patorku z nástrojovky a tak jsem poskládal tuhle sestavu.

Pprovrtal jsem mosaznou kulatinu 6mm vrtákem 1,5mm, na jednom konci zúžil na průměr hadičky, na druhém na požadované cca 3mm.

Do plastového víčka jsem vyvrtal dva otvory. Do jednoho natlačil tu mosaznou trubičku a upnul s hadičkou do univerzálky odizolované na stole. Druhým otvorem jsem vyvedl hadičku do čerpadla.

Kalený pastorek jsem upnul do hlavičky, nalil hydraulický olej, pustil čerpadlo, roztočil pastorek a už se jiskřilo :-)

Po cca 20ti minutách byl otvor 10mm hluboký.

Stačilo nalisovat novou hřídel.

Osoustružit a bylo hotovo.