Odlévání hliníku

Pro jeden výrobek jsem potřeboval vytvořit pevný relativně lehký obal. Jako nejvhodnější se zdál hliník a tak jsem se pustil do jeho odlévání.

Pec používám elektrickou. V podstatě je to spirála z cca 5mm tlustého topného drátu upevněná v izolovaném válci. Napájení 32V 50A. Odlévací nádobu jsem narychlo svařil z ocelové trubky 90mm. Později jsem se dozvěděl, že železo na to není vhodné protože se v hliníku rozpouští a ve slitině vznikají otvory. Nevím, zatím jsem takové problémy nezaznamenal. Jako vsázku používám různé zbytky z profilů, hlavně pak staré elekro rozvaděče. Písek jsem zakoupil od firmy Grapa z Kutné Hory.

Princip je jednoduchý :-) Vyrobí se model budoucího odlitku, ten se zaformuje do písku v kterém se obtiskne a po jeho vyjmutí se do vzniklého otvoru nalije roztavený hliník. V praxi to už tak jednoduché není a je tam spousta záludností :-(

Model

Vzhledem k tomu že se model musí z písku před litím odstranit, mají mít stěny úkosy a celý model takový tvar, aby ho bylo možné z formy bez problémů vyjmout. Pokud se má forma uzavřít, musí modelem probíhat dělící rovina a od této roviny musí model tyto požadavky splňovat na obou částech. Dále je třeba počítat se smrštěním hliníku při ochlazování, proto musí mýt model větší velikost a jeho stěny by měly být cca všude stejně tlusté. Pokud se to nedodrží, vznikají v místech velkého objemu propady a deformace. Do písku se obtisknou všechny detaily a proto by měl mít model hladký povrch. Já jsem si to hodně zjednodušil a model vyřezal z extrudovaného polystyrenu s velkým přídavkem na obrábění. Vnější stěny jsou řezané lámacím nožem, vnitřek "vydlabal" pomocí natvarované smyčky prafo pájky do požadovaného tvaru. Chápu že modeláři musí šílet, ale tady byla preferovaná rychlost a jednoduchost nad precizností. S obráběním všech ploch na čisto jsem počítal a tak jsem si ten hrubý povrch mohl dovolit.

Písek, formátování

Jedná se o speciální směs křemenného písku, jílů a oleje který dodává písku jeho soudržnost. Tato směs se udusává kolem modelu položeného na rovné desce v tak zvaném formátovacím rámečku. Po jeho naplnění a překlopení nám vznikne spodní část formy.

Na tu se položí další rám zajištěný čepy proti posunutí, písek a forma se posype separačním práškem (pudrem) a hutní se další část. Já jsem místo separátoru použil nastříhané proužky papíru.

Protože tato část bude horní, musí se do ní vytvořit nalévací a výfukový otvor. K tomu můžou sloužit vhodné kulatiny. Otvory se dají "proříznout" trubkou i dodatečně, ale může dojít k poškození formy.

Po rozpůlení formy a vyjmutí modelu by měly vzniknout takovéto otisky. Při složitějších tvarech, hlavně v horní části formy, by se mělo provést napíchání. Tenkým drátkem se při něm do formy vytvoří otvory směrem vzhůru a těmy se odvádí plyny vznikající ve formě.

Tavení

Jednotlivé kusy hliníku se postupně taví v peci za teploty cca 700st. celsia. Aby povrch příliš neoxidoval, je dobré ho posypat látkou která tomu zabrání, dá se použít např. kuchyňská sůl. Další věcí která by se měla vykonat před vlastním litím, je odplynění taveniny. Používá se k tomu inertní plyn foukaný u dna do taveniny. V amatérských podmínkách se to dá obejít tak, že se do kousku alobalu zabalí malé množství sody a pomocí tyčky se dopraví na dno kelímku. To množství nesmí být velké protože dojde k okamžitému vývinu plynu a hliník by mohl vystříknout! Raději více menších dávek než jednu velkou. Mě se osvědčilo max. 1/4 kávové lžičky sody. Před vlastním lití se ještě musí odstranit houbovitá struska z povrchu. Přebytečný hliník se pak nalije do staré vložky z motoru. Vzniklý váleček po ochladnutí sám vypadne a při další tavbě ho opět roztavím.

Při vlastním odléváním je třeba zachovat maximální opatrnost. Teplota hliníku je opravdu vysoká, takže nehořlavá podlaha, pevná obuv, rukavice, vhodný oblek a ochrana obličeje (zraku) by měla být povinností.

Jo a svářecí kukla se samotmavícím sklem, co se ztmaví v okamžiku lití, tím ideálem není :-(

Po odlití

a po obrobení.

Další odlitek:

Dalším pokusem bylo odlití cca 10cm velkých hadů pro dceru. Model si umotala z fima a i když to byl pro tento způsob výroby formy vyloženě nevhodný, tak výsledek byl vcelku uspokojivý. Musela si je jen trochu opilovat a šupiny vysekat dutým průbojníkem.

Odlévání hliníku se ukázalo jako vcelku jednoduchou a relativně i rychlou záležitostí. Při takto jednoduchých tvarech, trvala výroba jednoho dílu, od prvního říznutí do polystyrenu, po hotový odlitek, zhruba 3 hodiny. Jednoduchost je vykoupena vyšší náročností při následném opracování. Vzhledem k tomu, že se všechny špony po frézování dají opět roztavit a použít, není to zase tak ztrátové jako frézování z plného materiálu.

Text o odlévání hliníku z časopisu Urob si sám Odlévání hliníku PDF

Odlévání mosazi

Potřeboval jsem vyrobit vložky do lžíce bagru o průměru 60mm, vnitřní otvor 50mm a délku 80mm. Na materiálu moc nezáleželo a protože se mi na to nechtělo brát mosaznou kulatinu 63mm, a 90% materiálu hodit do špon, rozhodl jsem se pro odlévání. Posbíral jsem na dílně nějaké zbytky mosazi, přihodil pár vodovodních baterií a roztavil to vše v peci. Tavba mosazi je už trochu jiná liga, teplota kolem 1000stupňů a odpařující se zinek taky není nic moc :-(

Jádro formy tvořila stará vodovodní trubka 48mm, osoustružená na průměr cca 46mm, vlastní forma byla z formovacího písku. Vše bylo upěchováno v hliníkové nádobě.

Po nalití a vychladnutí, došlo ke smrštění mosazi. Díky tomu se vytvořilo velice pevné spojení, které jsem využil při soustružení.

Pak už následovalo upnutí trubky do soustruhu, stočení vnějšího průměru a po upnutí za mosaz, odstranění jejího zbytku uvnitř nožem do díry .

V konečném výsledku jsem se dopracoval k těm dvěma pouzdrům, takřka s nulovými náklady na mosazný polotovar a o to šlo :-)

Odlévání klepadla a přívěšku. Jako vzor posloužil litěný originál

Odlévání křižáku na parní stroj. Nebyl to zrovna moc povedený pokus, ale nakonec funkční bude. V té době jsem ještě netušil, jak má vypadat licí jamka, struskovák... takže nakonec se skoro nejlépe odlily výfuky a odplynovací vpychy :-)

Ještě pár informací o tom jak by měla vypadat licí jamka, struskovát... Základy slévárenství PDF

Zvláštní kapitovou bylo odlévání olova pro kovotlačitelství.

Odlitek z olova posloužil jako kopyto pro vyklepání hodinových rafiček z vyhřátého měděného plechu gumovou paličkou.

Pozlacené hodinové rafičky na věži. Je to další varianta, nýtování na kostru a zlacení si už dělal hodinář sám.

Výroba kolečka do orchestrionu

Byl jsem požádán o výrobu atypického ozubeného kola. Původně jsem uvažoval o soustružení a frézování z plného materiálu, ale abych zachoval co největší věrnost s originálem, zvolil jsem odlévaný polotovar.

Plastový model.

Zaformování do písku.

Jako separátor jsem použil list papíru.

Vtoková jamka.

Odplynovací otvory, vrchní část, která se bude soustružit.

Forma, spodní část.

Po nalití roztavené mosazi.

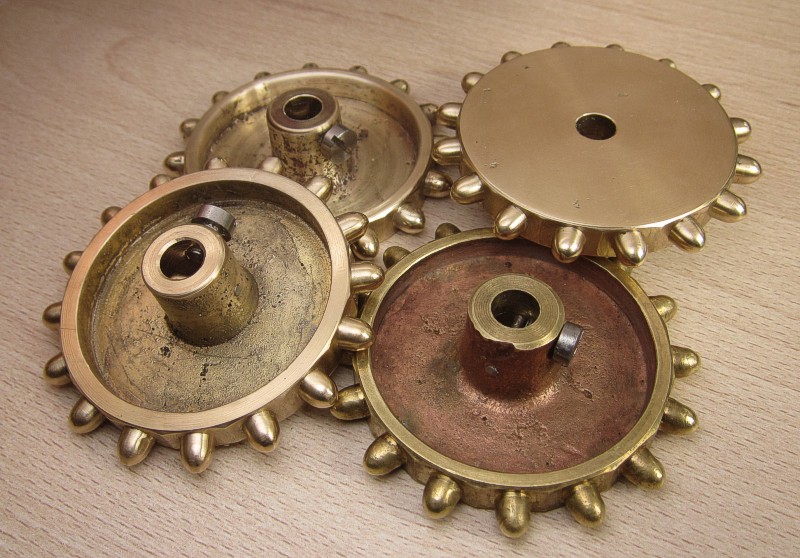

Odlité polotovary s původním kolem.

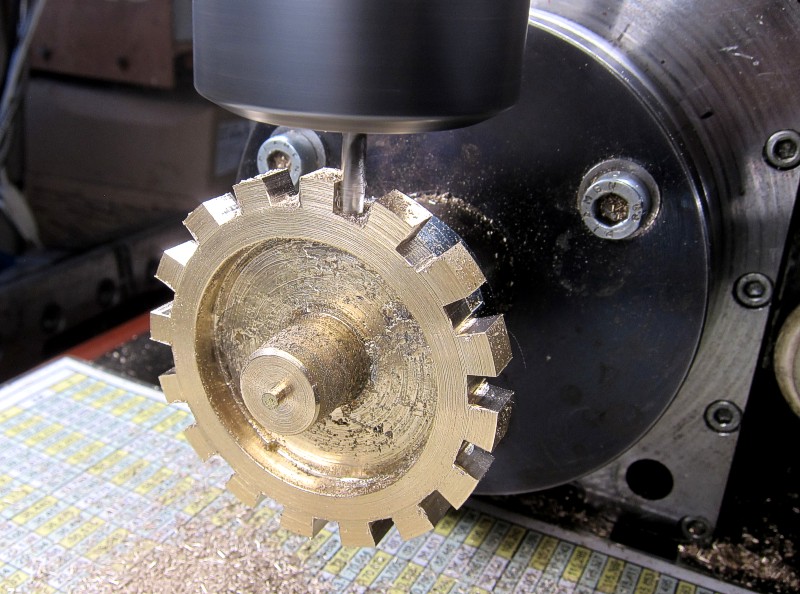

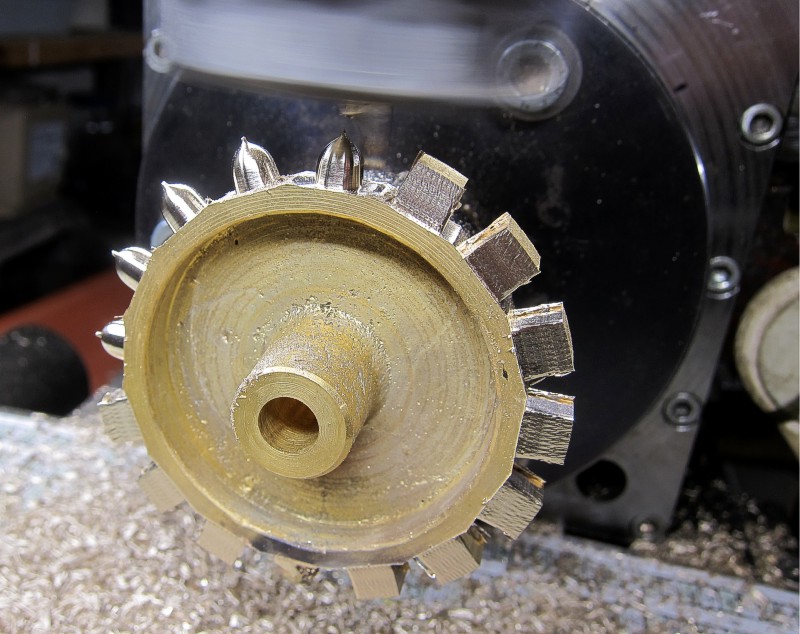

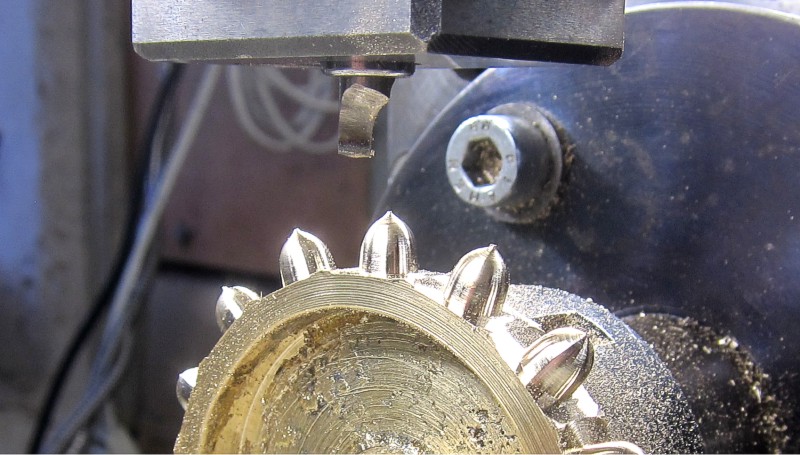

Frézování budoucích čepů pomocí děličky.

Frézování čepů.

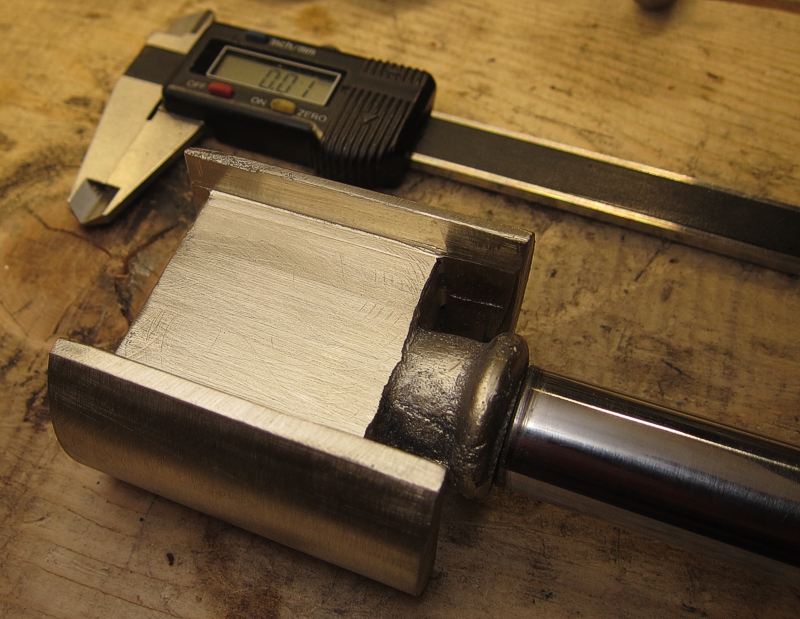

Tvar frézovacího nástroje vybroušeného z radeca.

Tři nová hotová kola s originálem.